जर तुम्हाला सर्वोत्तम ब्रेझिंग उपकरणे दिली गेली, तर तुम्ही सर्वोत्तम उत्पादन बनवू शकता का? हा विषय उपस्थित केल्याने अभियंत्यांमध्ये तीव्र असंतोष निर्माण होऊ शकतो, परंतु जोपर्यंत तुम्ही हा लेख वाचला नाही तोपर्यंत माझे या प्रश्नाचे उत्तर नाही असे आहे, म्हणून मी तुम्हाला अजूनही शांत राहण्याचा सल्ला देतो आणि हा लेख काळजीपूर्वक वाचा. कारण मला वाटत नाही की तुम्ही उच्च पात्रता दर आणि सुंदर देखावा असलेले उत्पादन वेल्ड करण्यासाठी सर्वोत्तम ब्रेझिंग उपकरणे वापरू शकता!

अॅल्युमिनियमचे भाग ब्रेझ करण्यात अडचणी

- पृष्ठभागावर अत्यंत दाट ऑक्साईड फिल्म तयार करणे सोपे आहे. या ऑक्साईड फिल्मचे स्वरूप अतिशय स्थिर आहे. वर्कपीसच्या पृष्ठभागावर झाकण ठेवल्याने वर्कपीसच्या पृष्ठभागावर सोल्डर ओले होण्यापासून प्रतिबंधित होईल, त्यामुळे ब्रेझिंगच्या गुणवत्तेवर परिणाम होईल. अॅल्युमिनियम मिश्र धातुच्या पृष्ठभागावरील ऑक्साईड फिल्मचा वितळण्याचा बिंदू खूप जास्त आहे आणि 270 डिग्री सेल्सिअस ब्रेझिंग तापमानात, ऑक्साईड फिल्मची जाडी खोलीच्या तापमानाच्या तुलनेत झपाट्याने वाढते, ज्यामुळे फिलरचे ओले होणे आणि बाँडिंग गंभीरपणे बाधित होते. धातू आणि मूळ धातू. हे देखील मुख्य कारण आहे की अॅल्युमिनियम मिश्र धातु एकदा ब्रेज केल्यानंतर दुरुस्त करणे कठीण आहे;

- अॅल्युमिनियम मिश्र धातुंना ऑक्साईडसह बेस मेटलच्या पृष्ठभागावर ब्रेझिंग करताना, द्रव सोल्डर अनेकदा गोलाकार आकारात घनरूप होतो, बेस मेटल ओले करत नाही आणि अंतर भरत नाही.

हे नोंद घ्यावे की सामग्रीचे ब्रेझिंग कार्यप्रदर्शन बदलले जाऊ शकत नाही, परंतु आम्ही ब्रेझिंग प्रक्रियेत सुधारणा करून वेल्डिंग गुणवत्ता सुधारू शकतो.

अॅल्युमिनियम धातूसाठी सामान्यतः वापरल्या जाणार्या ब्रेझिंग पद्धती

अॅल्युमिनियम धातूचे ब्रेझिंग करताना, आम्ही प्रामुख्याने खालील ब्रेझिंग पद्धती वापरतो:

- कृत्रिम ज्योत ब्रेझिंग;

कृत्रिम ज्वाला ब्रेझिंगमध्ये धूर, आवाज, उघड्या ज्वाला आणि इतर घटक असतात जे ऑपरेटरच्या वैयक्तिक सुरक्षा आणि आरोग्यासाठी हानिकारक असतात. आर्टिफिशियल फ्लेम ब्रेझिंगच्या ऑन-साइट ऑपरेशन अटी खूप कठीण असल्यामुळे, कृत्रिम फ्लेम ब्रेझिंग वापरणाऱ्या कंपन्यांना फ्लेम वेल्डरची नियुक्ती करण्यात अडचण येते. या पदावरील कर्मचार्यांची संख्या सतत कमी होत असल्याने, कामगार मोबदला देखील वाढला आहे आणि फ्लेम वेल्डरची भरती करण्याचा खर्च दिवसेंदिवस महाग झाला आहे. उच्च आणि उच्च या. त्याच वेळी, ज्वाला वेल्डिंग वापरताना खुल्या ज्वाला तयार केल्या जातील, जे निःसंशयपणे उत्पादन कार्यात सुरक्षा समस्यांची मालिका आणेल. वेल्डिंग उद्योगाच्या सध्याच्या विकासाच्या स्थितीचा विचार करता, कृत्रिम ज्वाला वेल्डिंग पद्धत एकाकी होत चालली आहे आणि केवळ काही छोट्या कंपन्यांमध्ये किंवा तुलनेने मागास उत्पादकता पातळी असलेल्या ठिकाणी अस्तित्वात आहे.

2. स्वयंचलित ज्योत टर्नटेबल;

स्वयंचलित फ्लेम टर्नटेबल हे निःसंशयपणे कृत्रिम ज्योत वेल्डिंगची अपग्रेड केलेली आवृत्ती आहे. फ्लेम टर्नटेबल ऑपरेटरला वेल्डिंगसाठी थेट ज्वाला वापरण्यापासून प्रतिबंधित करते. कामगारांसाठी कौशल्याची आवश्यकता देखील मोठ्या प्रमाणात कमी झाली आहे. जरी फ्लेम टर्नटेबल काही समस्या सोडवते, तरीही ते उच्च तापमान, खुली ज्योत, प्रदूषण आणि आवाज या समस्या टाळू शकत नाही. त्याच वेळी, साइटवरील गॅस मार्गावर फ्लेम टर्नटेबलची कठोर आवश्यकता आहे. छोट्या आणि मध्यम आकाराच्या उद्योगांसाठी साइटवर अशा उच्च आवश्यकता पूर्ण करणे खरोखर कठीण आहे. शिवाय, फ्लेम टर्नटेबलची सध्याची खरेदी किंमत कमी नाही. याव्यतिरिक्त, ते खुल्या ज्वाला टाळू शकत नाही. त्यामुळे, ते समस्येचे मूळ सोडवत नाही आणि तरीही एक मोठा सुरक्षेचा धोका आहे.

3. उच्च-फ्रिक्वेंसी इंडक्शन हीटिंग उपकरणे;

उच्च-फ्रिक्वेंसी इंडक्शन हीटिंग उपकरणे ही एक प्रकारची ब्रेझिंग उपकरणे आहेत जी स्वच्छ ऊर्जा वापरतात. ते आकाराने लहान आणि वजनाने तुलनेने हलके असते. हे वापरण्यासाठी तयार आहे आणि लवचिक उत्पादनासाठी अतिशय योग्य आहे. विशेषत: काही प्रमाणित पाइपलाइन उत्पादनांसाठी, उच्च-फ्रिक्वेंसी इंडक्शन हीटिंग उपकरणे थेट ऑटोमेशन किंवा सेमी-ऑटोमेशन अनुभवू शकतात, ज्यामुळे उत्पादन कार्यक्षमता मोठ्या प्रमाणात सुधारते. फ्लेम वेल्डिंग पद्धतीच्या तुलनेत, उच्च-फ्रिक्वेंसी इंडक्शन हीटिंग पॉवर सप्लायचा ऊर्जेचा वापर कमी आहे, ज्यामुळे कंपनीला उत्पादन खर्चात खूप बचत होते. सर्वात महत्वाची गोष्ट अशी आहे की उच्च-फ्रिक्वेंसी वेल्डिंगचा वापर उघड्या ज्वाला दिसणे टाळते आणि उत्पादन सुरक्षा मोठ्या प्रमाणात सुधारते.

4. ब्रेझिंग टनेल फर्नेस;

ब्रेझिंग टनेल फर्नेसमध्ये काही विशेष-आकाराच्या वर्कपीस वेल्डिंगसाठी खूप फायदे आहेत आणि त्याचे तापमान नियंत्रण तुलनेने अचूक आहे. हे वेल्डिंग उद्योगात मोठ्या प्रमाणावर वापरले जाणारे उपकरण देखील आहे. तथापि, ब्रेझिंग टनेल फर्नेस मुख्यतः रेझिस्टन्स वायर हीटिंगचा वापर करते, ज्यामध्ये धीमे हीटिंग गती आणि तुलनेने मोठ्या वीज वापराच्या समस्या आहेत. उत्पादनादरम्यान, भट्टीला गरम करण्यासाठी आगाऊ चालू करणे आवश्यक आहे. हा कालावधी निःसंशयपणे मोठ्या प्रमाणात वीज वाया घालवतो आणि कंपनीवर मोठा भार टाकतो. एकाधिक मॉडेल्स आणि वैयक्तिक उत्पादनांची एक लहान संख्या असलेली उत्पादने वेल्डिंग करताना वीज कचऱ्याची अपरिहार्य समस्या आहे. ब्रेझिंग टनेल फर्नेस स्पष्टपणे लवचिक उत्पादनाच्या गरजा पूर्ण करू शकत नाही. शिवाय, ब्रेझिंग टनेल फर्नेस महाग आहे, जो लहान आणि मध्यम आकाराच्या उद्योगांसाठी तुलनेने मोठा खर्च आहे.

अॅल्युमिनियम पाईप इंडक्शन ब्रेझिंग

इंडक्शन ब्रेझिंगची लोकप्रियता प्रतिबंधित करणारे घटक

वरील वर्णनावरून, आम्ही प्रत्यक्षात स्पष्टपणे पाहू शकतो की उच्च-फ्रिक्वेंसी इंडक्शन हीटिंग पॉवर स्त्रोतांच्या वापरास भविष्यातील वेल्डिंग मार्केटमध्ये मोठी क्षमता आहे. इंडक्शन हीटिंग तंत्रज्ञान इतक्या वर्षांपासून विकसित केले गेले आहे आणि एक अतिशय परिपक्व तंत्रज्ञान बनले आहे, परंतु वास्तविक ऍप्लिकेशन्समध्ये ते कल्पनेप्रमाणे का वापरले जात नाही? विशेषत: जेव्हा अॅल्युमिनियमसारख्या वेल्डिंगसाठी कठीण असलेल्या काही धातूंचा विचार केला जातो, तेव्हा प्रत्येकाचा इंडक्शन हीटिंग उपकरणावरील आत्मविश्वास कमी झाला आहे. खूप काही शिकायला मिळाले. इंडक्शन ब्रेझिंगची लोकप्रियता प्रतिबंधित करणार्या घटकांचे विश्लेषण करूया.

- वीज पुरवठा तंत्रज्ञान तुलनेने मागासलेले आहे आणि कठोर आवश्यकतांनुसार अपेक्षित परिणाम साध्य करू शकत नाही;

बाजारातील बहुतेक इंडक्शन हीटिंग पॉवर सप्लाय गेल्या शतकातील जपानी तंत्रज्ञानाचा वापर करतात. अॅनालॉग कंट्रोल सर्किट्स वापरण्याचा मुख्य तोटा म्हणजे नियंत्रण पद्धत तुलनेने मागासलेली आहे आणि विशिष्ट हीटिंग करंट अचूकपणे नियंत्रित करू शकत नाही, परिणामी वेल्डिंग प्रक्रियेदरम्यान तापमानाची आवश्यकता असते. जेव्हा गरम करंट तुलनेने जास्त असतो किंवा जेव्हा हीटिंग करंट बदलणे आवश्यक असते तेव्हा स्वयंचलितपणे समायोजित करणे कठीण असते. अॅल्युमिनिअमसारख्या तुलनेने “नाजूक” धातूसाठी, हे मुळात एक आपत्ती आहे. विज्ञान आणि तंत्रज्ञानाच्या प्रगतीमुळे, डिजिटल नियंत्रण पद्धती उद्योगात डीफॉल्ट मानक बनल्या आहेत. हीटिंगच्या सर्वात मूलभूत आणि महत्त्वपूर्ण अनुप्रयोगासाठी, प्रगत नियंत्रण पद्धतींशिवाय, प्रक्रिया प्रक्रियेची अचूकता सुनिश्चित करणे कठीण आहे आणि अर्थातच त्याबद्दल बोलणे अशक्य आहे. उत्पादनाच्या गुणवत्तेवर. जागतिक इंडक्शन हीटिंग तंत्रज्ञानाच्या विकासाकडे पाहता, गेल्या शतकाच्या सुरुवातीस युरोप आणि जपानमध्ये अॅनालॉग कंट्रोल सर्किट्स वापरणारे इंडक्शन हीटिंग पॉवर सप्लाय सर्व काढून टाकले गेले आहेत. चीनची उत्पादन क्षमता आणि औद्योगिक पातळी सुधारल्यामुळे, चीनमधील अॅनालॉग सर्किट्सद्वारे नियंत्रित इंडक्शन हीटिंग उपकरणे इतिहासाच्या चक्राने संपुष्टात आली आहेत!

- इंडक्शन कॉइल मर्यादा

इंडक्शन हीटिंगच्या तत्त्वामुळे, इंडक्शन हीटिंग उपकरणांनी वर्कपीस स्वतः गरम करण्यासाठी इंडक्शन कॉइल वापरणे आवश्यक आहे. बंद इंडक्शन कॉइल निःसंशयपणे सर्वात कार्यक्षम मार्ग आहे. हे तंतोतंत कारण आहे कारण इंडक्शन कॉइलचा आकार विशिष्ट उत्पादनांच्या वापराच्या परिस्थितीवर मर्यादा घालतो की भिन्नलिंगी भाग आणि उत्पादने ज्यांना क्लॅम्प करणे कठीण आहे ते गरम आणि वेल्डिंग करताना समाधानकारक परिणाम प्राप्त करणे कठीण आहे.

- अॅल्युमिनियम वेल्डिंग सोल्डर

अॅल्युमिनियम धातूच्या भौतिक गुणधर्मांमुळे, अॅल्युमिनियम धातूचा वितळण्याचा बिंदू खूप कमी आहे. अॅल्युमिनियम धातूपेक्षा कमी वितळण्याची बिंदू असलेली सामग्री शोधणे आमच्यासाठी कठीण आहे आणि अॅल्युमिनियमच्या भागांना वेल्ड करण्यासाठी चांगले वेल्डिंग परिणाम देखील सुनिश्चित करू शकतात. मी हे अवघड आहे असे म्हटले असले तरी याचा अर्थ ते अशक्य आहे असे नाही. अॅल्युमिनियम मेटल वेल्डिंगसाठी सामान्यतः वापरल्या जाणार्या सोल्डरमध्ये हे समाविष्ट आहे:

- साधारण अॅल्युमिनियमच्या वेल्डिंग वायर्स 4047 या ब्रँडनेमसह बहुतेक सोल्डर असतात. मुख्य घटक अॅल्युमिनियम आहे, आणि त्याला अॅडिटीव्हसह वेल्डेड करणे आवश्यक आहे;

- फ्लक्स-कोर्ड सोल्डर. फ्लक्स-कोर्ड सोल्डर अॅल्युमिनियम त्वचेच्या आत फ्लक्स कोर गुंडाळते आणि वेल्डिंग करताना अॅडिटीव्ह जोडण्याची आवश्यकता नसते. त्याची प्रक्रियाक्षमता चांगली आहे. उत्पादनाच्या आकारानुसार वेल्डिंग वायरला संबंधित आकारात जखमा केल्या जाऊ शकतात, ज्यामुळे उत्पादन कार्यक्षमता मोठ्या प्रमाणात सुधारते. ;

- सेल्फ-ब्रेझिंग सोल्डर हे ऍडिटीव्ह, अॅल्युमिनियम आणि इतर काही पदार्थ एका विशिष्ट प्रमाणात मिसळून बनवलेले सोल्डर आहे. वेल्डिंग प्रक्रियेदरम्यान अॅडिटीव्ह वापरण्याची गरज नाही. तथापि, त्याची प्रक्रिया कार्यक्षमता खराब आहे, आणि जटिल आकारांसह काही उत्पादनांवर संबंधित आकारांमध्ये प्रक्रिया करणे कठीण आहे. तथापि, तुलनेने साध्या आकारांसह काही उत्पादनांवर अद्याप प्रक्रिया केली जाऊ शकते. सेल्फ-ब्रेझिंग सोल्डर देखील अॅल्युमिनियम मेटल वेल्डिंगसाठी सर्वोत्तम सोल्डर आहे.

ब्राझिंग प्रभाव तुलना:

सेल्फ-ब्रेझिंग सोल्डर>फ्लक्स-कोर्ड सोल्डर>कॉमन सोल्डर

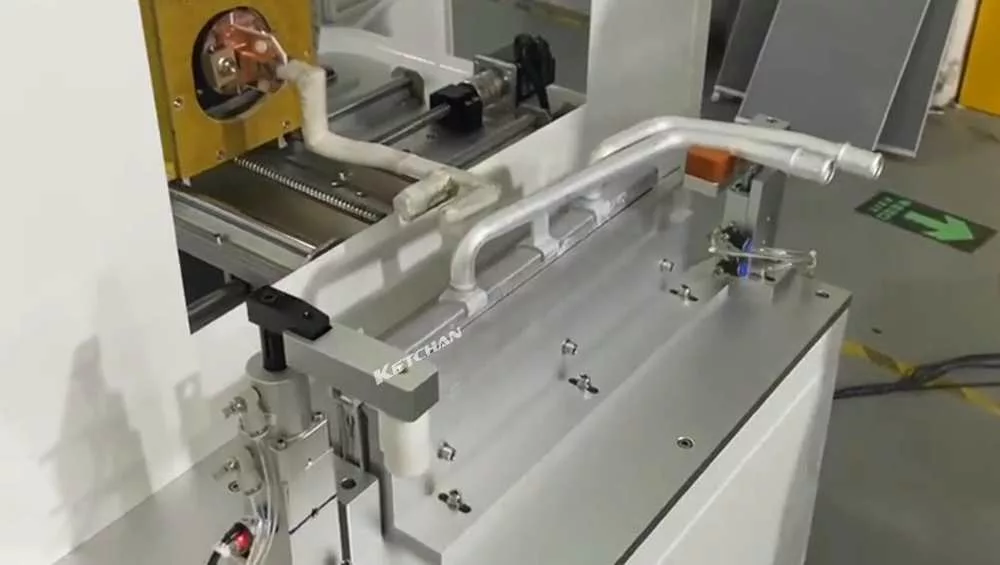

- टूलींग फिक्स्चर

उच्च-फ्रिक्वेंसी इंडक्शन हीटिंग उपकरणांसाठी, वेल्डिंग दरम्यान टूलिंग फिक्स्चरची आवश्यकता तुलनेने जास्त आहे, विशेषत: अॅल्युमिनियम धातूसारख्या "नाजूक" सामग्रीसाठी, ज्यासाठी उच्च स्थिती अचूकता आवश्यक आहे. स्वयंचलित पॅरामीटर्स वापरताना, आम्ही आदर्शपणे असे गृहीत धरतो की सेन्सरशी संबंधित वर्कपीसची स्थिती प्रत्येक वेळी अपरिवर्तित राहते, जेणेकरून वेल्डिंग प्रभावाची सुसंगतता सुनिश्चित केली जाऊ शकते. अॅल्युमिनियम वेल्डिंगमध्ये, सर्वोत्तम परिणाम प्राप्त करण्यासाठी टूलिंग फिक्स्चर आणि सेन्सर एकत्र वापरणे आवश्यक आहे.

- अचूक तापमान मापन यंत्राचा अभाव

अॅल्युमिनियम धातूच्या वेल्डिंगसाठी, अॅल्युमिनियम धातूच्या तुलनेने उच्च पृष्ठभागाच्या परावर्तकतेमुळे, तापमान मोजण्यासाठी इन्फ्रारेड थर्मामीटर वापरताना तापमानातील बदल अचूकपणे मोजणे कठीण आहे. जेव्हा तापमान मोजण्यासाठी सर्वोत्तम स्थिती बदलते तेव्हा इन्फ्रारेड थर्मामीटर निरुपयोगी होईल. काही वापरकर्ते केवळ सिद्धांतापासून प्रारंभ करतात आणि वास्तविक परिस्थितीचा विचार करत नाहीत. निवडलेले तापमान मापन उपकरणे एकतर आवश्यकता पूर्ण करण्यात अपयशी ठरतात किंवा निष्क्रियपणे सर्वात महाग तापमान मोजमाप उपकरणे निवडतात. तथापि, शेवटी त्यांना ते योग्यरित्या कसे वापरावे हे माहित नसते, ज्यामुळे अनावश्यक कचरा होतो. अर्थात, अचूक तापमान मोजणारी साधने अस्तित्वात नाहीत. पुढील लेखात मी दोन रंगांच्या थर्मामीटरचा उल्लेख करेन. अॅल्युमिनियम भागांच्या वेल्डिंगमध्ये दोन-रंगी थर्मामीटर कोणते फायदे दर्शवू शकतात?

आम्ही खाली त्याचा तपशीलवार परिचय करून देऊ.

ब्रेझिंगचा विकास कल

वरील मध्ये, आम्ही इंडक्शन ब्रेझिंगच्या विकासास प्रतिबंधित करणारे अनेक घटक नमूद केले आहेत, परंतु गुदमरल्यामुळे आम्ही खाणे थांबवू शकत नाही. आमचा नेहमीच विश्वास असतो की समस्येपेक्षा समस्येचे निराकरण करण्याचे बरेच मार्ग आहेत. अर्थात, मी प्रथम येथे एक मुद्दा मांडतो. आम्ही वर नमूद केलेल्या समस्यांचे निराकरण केले आहे. मग भविष्यात ब्रेझिंगचा विकास ट्रेंड काय आहे? मी तुम्हाला अजिबात संकोच न करता सांगू शकतो की ब्रेझिंगचा भविष्यातील विकास ट्रेंड असा असावा: कोणतेही स्मशान, ऑटोमेशन आणि मानवरहित. इंडस्ट्री 4.0 च्या विकासाच्या गतीने, औद्योगिक रोबोट्सनी ऑटोमेशन आणि मानवरहित वास्तव बनवले आहे. तर ब्रेझिंग उद्योगासाठी, आम्ही त्याचे अग्निमुक्त, स्वयंचलित आणि मानवरहित ऑपरेशन कसे साध्य करू शकतो? पहिली समस्या ज्याचे सर्वोत्तम निराकरण केले जाते ती अंत्यसंस्कारमुक्त आहे कारण जोपर्यंत इंडक्शन हीटिंग उपकरणे वापरली जात आहेत तोपर्यंत अंत्यसंस्कारमुक्त निश्चितपणे साध्य केले गेले आहे. परंतु कंपनी आगीशिवाय तुम्ही ते कसे करता याची काळजी घेत नाही, तर तुम्ही आगीशिवाय मूल्य कसे निर्माण करू शकता याची काळजी घेते. मग आपण वास्तविक परिस्थितीच्या आधारे त्याचे विश्लेषण केले पाहिजे आणि इंडक्शन ब्रेझिंग स्वयंचलित आणि मानवरहित कसे असू शकते ते पहा!

समस्या शोधा आणि सोडवा! ब्रेझिंग ऑटोमेशन एक वास्तविकता बनवा!

वर आम्ही अनेक घटकांचे विश्लेषण केले आहे जे इंडक्शन ब्रेझिंगच्या विकासास मर्यादित करतात. जर आम्हाला इंडक्शन ब्रेझिंगचे ऑटोमेशन लक्षात घ्यायचे असेल, तर आम्ही या निर्बंधांवर मात करण्यासाठी किंवा टाळण्यासाठी योग्य उपाययोजना केल्या पाहिजेत.

1. इंडक्शन हीटिंग उपकरणे:

ब्रेझिंग उपकरणाच्या मुख्य भागासाठी, त्यावर तुलनेने उच्च आवश्यकता असणे आवश्यक आहे. अनेक वर्षांच्या अनुभवानंतर, आम्ही असा निष्कर्ष काढला आहे की ब्रेझिंग प्रक्रियेमध्ये गरम करणे, वितळणे आणि उष्णता टिकवून ठेवण्याच्या अनेक मूलभूत प्रक्रिया आहेत. आमच्या संशोधनात असे आढळून आले आहे की जेव्हा आम्हाला वेल्डिंग प्रक्रियेदरम्यान विशिष्ट धातूच्या सामग्रीचे तापमान वैशिष्ट्ये माहित असतात, तेव्हा आम्हाला या मुख्य नोड्सवर उपकरणाद्वारे प्रदान केलेले गरम तापमान शक्य तितके जवळ करणे आवश्यक आहे आणि आम्ही निश्चितपणे सक्षम होऊ. जास्तीत जास्त सर्वोत्तम वेल्डिंग प्रभाव प्राप्त करण्यासाठी. आम्ही व्यावहारिक अनुभवातून असा निष्कर्ष काढला आहे की तांबे किंवा अॅल्युमिनियमच्या भागांसारख्या धातूंचे वेल्डिंग करताना, सर्वोत्तम वेल्डिंग प्रभावाच्या गंभीर बिंदूकडे जास्तीत जास्त मर्यादेपर्यंत पोहोचण्यासाठी किमान 5 भिन्न वर्तमान मापदंड आणि वेळ मापदंडांची खात्री करणे आवश्यक आहे. म्हणून, जेव्हा आम्ही तांबे किंवा अॅल्युमिनियमचे भाग वेल्ड करतो, तेव्हा आम्हाला किमान 5 भिन्न तापमान आउटपुट प्रदान करण्यासाठी उपकरणे आवश्यक असतात.

2. प्रेरण कॉइल

इंडक्शन कॉइलचा आकार निश्चित करतो की काही विशेष उत्पादने क्लॅम्प करणे खूप कठीण आहे, म्हणून इंडक्शन ब्रेझिंगच्या ऑटोमेशनला मर्यादित करणारा एक महत्त्वाचा घटक देखील आहे. तथापि, काही जटिल उत्पादनांच्या वेल्डिंगमध्ये वापरल्या जाणार्या इंडक्शन ब्रेझिंग तंत्रज्ञानाची वास्तविकता बनवून, प्रक्रिया केल्या जाणार्या उत्पादनांचे स्वातंत्र्य जास्तीत जास्त करण्यासाठी आम्ही ओपन किंवा ओपन-क्लोज सेन्सर वापरू शकतो.

3. सोल्डर

जरी ब्रेझिंगसाठी वापरल्या जाणार्या अनेक सामान्य सामग्रीचा वर उल्लेख केला गेला असला तरी, जोपर्यंत उपकरणांची कार्यक्षमता चांगली आहे आणि योग्यरित्या वापरली जाते, तर चांगले वेल्डिंग परिणाम प्राप्त केले जाऊ शकतात. पण या सैनिकांसाठी ते व्यत्यय आणणारे नाही. यासाठी अजूनही मॅन्युअल रिंगिंग किंवा डिस्चार्जर आणि रिंगिंगसाठी रिंगिंग मशीन वापरणे आणि नंतर वेल्डिंग आवश्यक आहे. तथापि, जटिल आकारांसह काही वर्कपीससाठी, स्वयंचलित रिंग-थ्रेडिंग मशीन वापरणे व्यावहारिक नाही, जे निःसंशयपणे ऑटोमेशन मर्यादित करणारे घटक बनले आहे. तर ही समस्या वेल्ड करण्यासाठी आपण लवचिक सोल्डर वापरू शकतो का? उत्तर होय आहे, आम्ही सामान्य कडक सोल्डरऐवजी लिक्विड सोल्डर वापरू शकतो जेणेकरुन आम्हाला उत्पादनाच्या बाह्य परिमाणांबद्दल काळजी करण्याची आणि कॉलरची समस्या मुळापासून सोडवण्याची गरज नाही. सोल्डरने वेल्डेड करण्याची स्थिती भरण्यासाठी आम्ही थेट स्वयंचलित डिस्पेंसिंग मशीन किंवा रोबोटिक आर्म वापरू शकतो आणि नंतर वेल्ड करू शकतो. ही पद्धत निःसंशयपणे एक अतिशय कार्यक्षम उत्पादन पद्धत आहे.

4. टूलींग फिक्स्चर

इंडक्शन ब्रेझिंगला उत्पादनाच्या स्थितीसाठी कठोर आवश्यकता असल्याने, आम्ही हे सुनिश्चित केले पाहिजे की वेल्डेड उत्पादनाची सापेक्ष स्थिती आणि सेन्सर बदलत नाही. वर्कपीसला जागेत स्थान देणे निःसंशयपणे कठीण आहे. उत्पादन अधिक क्लिष्ट असल्यास, आम्ही काय करतो टूलिंगची जटिलता देखील त्यानुसार वाढेल. पण आम्ही वर उल्लेख केला नाही का? लिक्विड सोल्डरसह ओपन-टाइप किंवा ओपनिंग-अँड-क्लोजिंग सेन्सर वापरल्याने वेल्डेड उत्पादनाच्या स्थितीची आवश्यकता कमकुवत होईल. यावेळी, आम्ही वर्कपीस वेल्ड करण्यासाठी स्वयंचलितपणे वेल्ड करण्यासाठी रोबोटिक आर्म वापरतो, जे प्रत्येक ब्रेझिंगसाठी केवळ सर्वोत्तम परिणामांची खात्री देत नाही तर उत्पादनाच्या सुसंगततेची हमी देखील देते.

5. अचूक तापमान मापन उपकरणे

आम्ही वरील चार अटी पूर्ण केल्यास, आम्ही असे म्हणू शकतो की उत्पादन प्रक्रिया आवश्यकता पूर्ण करेल याची आम्हाला किमान 99% खात्री आहे. पण उर्वरित 1% कसे सुधारता येईल? ते म्हणजे अचूक तापमान मोजण्याचे उपकरण! आम्ही संपूर्ण वेल्डिंग प्रणालीमध्ये एक विश्वसनीय आणि अचूक तापमान मापन थर्मामीटर जोडल्यास, ते आमचे वेल्डिंग ऑपरेशन्स सोपे आणि स्मार्ट बनवू शकतात. अचूक तापमान मापन उपकरणे संपूर्ण वेल्डिंग प्रणाली अधिक विश्वासार्ह आणि कार्यक्षम बनवू शकतात! विशेषत: अंत्यसंस्कार न करता वेल्डिंगमध्ये, उच्च-परिशुद्धता तापमान मापन साधनांची भूमिका निश्चितपणे एका उत्पादनाच्या वेल्डिंग प्रभावाची खात्री करण्याइतकी सोपी नाही. उच्च-सुस्पष्टता तापमान मापन उपकरणे आणि पूर्णपणे डिजिटल इंडक्शन हीटिंग उपकरणे संपूर्ण प्रणाली तयार करू शकतात. स्वयंचलित ब्रेझिंग सिस्टमचा संपूर्ण संच ऑटोमेशन आणि अगदी मानवरहित ब्रेझिंगचा मार्ग मोकळा करतो. त्यामुळे, ब्रेझिंग सिस्टीममधील उच्च-अचूक तापमान मापन उपकरणांचे सर्वात मोठे मूल्य म्हणजे ब्रेझिंग पूर्णपणे स्वयंचलित आणि मानवरहित बनवणे! खाली मी अचूक तापमान मापन यंत्राचा तपशीलवार परिचय करण्यासाठी एक विभाग वापरेन.

कलरमेट्रिक इन्फ्रारेड थर्मामीटर पूर्णपणे स्वयंचलित आणि मानवरहित ब्रेझिंग सक्षम करते

1. इन्फ्रारेड तापमान मापन आणि कलरमेट्रिक इन्फ्रारेड थर्मामीटर

सर्व वस्तू इन्फ्रारेड किरणोत्सर्ग उत्सर्जित करतात, ज्याची तीव्रता ऑब्जेक्टचे तापमान, भौतिक गुणधर्म आणि पृष्ठभागाच्या स्थितीद्वारे निर्धारित केली जाते. एखाद्या विशिष्ट तरंगलांबीच्या श्रेणीतील ऑब्जेक्टद्वारे उत्सर्जित केलेल्या इन्फ्रारेड किरणोत्सर्गाच्या आधारावर वस्तूच्या पृष्ठभागाचे तापमान अचूकपणे मोजले जाऊ शकते. ही इन्फ्रारेड थर्मोमेट्री आहे. कारण इन्फ्रारेड तापमान मापन एखाद्या वस्तूचे इन्फ्रारेड रेडिएशन मोजून त्याचे तापमान ठरवते, त्याला मोजण्यासाठी ऑब्जेक्टशी संपर्क आवश्यक नाही आणि ते लांब अंतरावर मोजले जाऊ शकते. हे विशेषत: हाय-स्पीड हलणाऱ्या वस्तू, फिरणाऱ्या वस्तू, चार्ज केलेल्या वस्तू आणि उच्च-तापमान आणि उच्च-दाब असलेल्या वस्तू मोजण्यासाठी योग्य आहे. तापमान

एखाद्या वस्तूच्या पृष्ठभागाच्या तापमानाची गणना करण्यासाठी विशिष्ट तरंगलांबीच्या श्रेणीतील एखाद्या वस्तूद्वारे उत्सर्जित केलेल्या इन्फ्रारेड किरणोत्सर्गाचा वापर करणाऱ्या उपकरणाला मोनोक्रोमॅटिक इन्फ्रारेड थर्मामीटर म्हणतात, तर एक साधन जे पृष्ठभाग निर्धारित करण्यासाठी दोन समीप तरंगलांबीच्या अवरक्त किरणोत्सर्गाच्या उर्जेचे गुणोत्तर वापरते. ऑब्जेक्टच्या तापमानाला गुणोत्तर असे म्हणतात कलर इन्फ्रारेड थर्मामीटर, ज्याला दोन-रंग इन्फ्रारेड थर्मामीटर असेही म्हणतात.

2. कलरमेट्रिक इन्फ्रारेड थर्मामीटरचे खालील फायदे आहेत:

कोलोरीमेट्रिक इन्फ्रारेड थर्मामीटर संपूर्ण ऊर्जा मापनावरील अवलंबित्व दूर करतात आणि उच्च अचूकता आणि पुनरावृत्तीक्षमतेसह तापमान मोजमाप करू शकतात.

● कलरमेट्रिक इन्फ्रारेड थर्मामीटर त्यावरील बहुतेक पर्यावरणीय प्रभाव काढून टाकते आणि लेन्स किंवा खिडकी गलिच्छ असताना मापन परिणामांवर जवळजवळ परिणाम होत नाही.

● कलरमेट्रिक इन्फ्रारेड थर्मामीटरचे तत्त्व निर्धारित करते की मोजलेले तापमान हे लक्ष्य तापमानाचे कमाल मूल्य आहे, जे लक्ष्य तापमानाच्या खऱ्या मूल्याच्या जवळ आहे.

● अज्ञात पदार्थाच्या उत्सर्जनाच्या बाबतीत, कलरमेट्रिक इन्फ्रारेड थर्मामीटर त्याचे फायदे आणखी दाखवू शकतो.

● यात सामान्य सिंगल-कलर थर्मामीटरची सर्व कार्ये आहेत आणि ते सिंगल-कलर थर्मामीटर म्हणून वापरले जाऊ शकतात.

टीप: बहुतेक प्रकरणांमध्ये, कलरमेट्रिक इन्फ्रारेड थर्मामीटर प्रभावी मापनाची हमी देऊ शकतात जरी लक्ष्य ऊर्जा 95% कमी केली जाते. प्राप्त करण्यासाठी आवश्यक उर्जेची टक्केवारी केवळ मापन तापमान श्रेणीच्या तळाशी वाढते.

कलरमेट्रिक थर्मामीटर तंत्रज्ञान नेहमीच परदेशी कंपन्यांच्या हातात राहिले आहे. तथापि, चीनच्या तांत्रिक पातळीच्या सतत सुधारणेसह, जेव्हा आम्हाला एखाद्या प्रक्रियेत अचूक तापमान डेटा गोळा करण्याची आवश्यकता असते, तेव्हा आम्हाला परदेशी कंपन्यांच्या समस्यांना तोंड द्यावे लागत नाही: प्रदीर्घ वितरण वेळ आणि खाण्यास कठीण किंमत. आम्ही तापमान संकलनासाठी स्वतंत्र तंत्रज्ञानासह कलरमेट्रिक थर्मामीटर निवडू शकतो आणि तापमान संकलनाची अचूकता आधीच ±1°C पर्यंत पोहोचू शकते.